钢结构加工前首先要检查板料是否符合要求(平整度、直线度、拼缝余高、及错边量、毛刺是否清除干净等),将翼板放置在组立机辊轮架上,用横向压紧轮定位翼板的位置。再放置腹板,用腹板横向压紧轮和上压紧轮,固定腹板位置,且保证腹板拼缝和翼板拼缝间距不小于200mm,翼缘板拼接长度不得小于2倍板宽;腹板拼接宽度不得小于300mm,长度不得小于600mm。

一、检验腹板是否处于正中位置,腹板与翼板是否处于垂直状态,并进行相应调整后将端部先进行点固焊。腹板中心偏移的允许偏差小于2mm,翼缘垂直度小于3mm。

启动组立机送进装置,随着工件移动在腹板两侧采用CO2气体保护焊或手工电弧焊进行点固焊接。点固焊接长度宜采用40~50mm,点固焊接的间隔宜采用300~500mm。点固焊焊点表面应平坦、均匀、无缺陷。组立缝应严密,翼腹板间隙≤1mm,当间隙过大时应进行补焊。

二、H型钢组立焊接点焊牢固之后将T型板吊离滚轮架。

三、将另一翼板放置在组立机辊轮架上,用横行压紧轮,定位翼板的位置。

四、放置T型板,用腹板横向压紧轮和上压紧轮,固定T型板位置,之后进行H型组立。

检验腹板是否处于正中位置,腹板与翼板是否处于垂直状态,进行调整,截面高度是否符合要求;确认合格后将端部先进行点固焊。腹板中心偏移的允许偏差小于2mm,翼缘垂直度小于3mm,截面高度允许偏差±2mm。

五、启动组立机,随着工件移动,在腹板两侧采用CO2气体保护焊或手工电弧焊进行点固焊接。点固焊接长度宜采用40~50mm,点固焊接的间隔宜采用300~500mm。点固焊焊点表面应平坦、均匀、无缺陷。组立缝应严密,翼腹板间隙≤1mm,当间隙过大时应进行补焊。

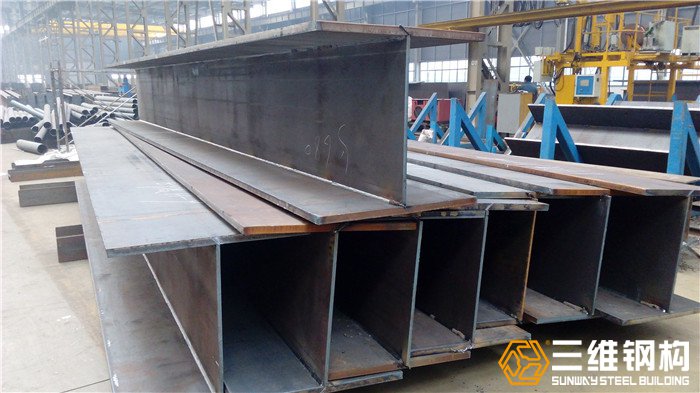

六、对H型钢加工截面尺寸、点焊质量进行检查。自检合格后做好记录,将组立好的H型钢吊离滚轮架,并报检验员抽检。